Acier Austénitique

Les aciers austénitiques se démarquent comme l'une des classes d'aciers inoxydables les plus utilisées et reconnues dans le monde.

Équipant les cuisines professionnelles sous la forme d'ustensiles, protégeant les structures contre la corrosion ou même servant dans des domaines aussi pointus que l'aérospatiale, ces aciers trouvent leur place presque partout où durabilité et résistance sont nécessaires.

Il est difficile d'imaginer l'industrie moderne sans les aciers austénitiques. Leur combinaison unique de propriétés, couplée à leur adaptabilité, les rend cruciaux pour un éventail d'applications technologiques.

Mais, au-delà de leur omniprésence, qu'est-ce qui fait vraiment la particularité de ces aciers ?

Définition de la Structure Austénitique

La première chose qui vient à l'esprit lorsqu'on parle d'acier austénitique est sa structure. En métallurgie, le terme "austénitique" se réfère à une structure cristalline spécifique du fer.

Pour aller plus loin : Tout Savoir Sur La Microstructure Des Aciers : Austénitique, Martensitique, Ferritique Et Plus Encore

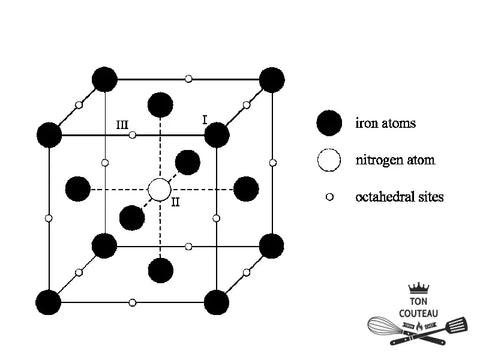

Dans cette configuration, les atomes de fer sont arrangés dans un motif cubique à faces centrées (CFC). C'est cette structure qui confère à l'acier austénitique bon nombre de ses propriétés distinctives.

En ce qui concerne la composition, les aciers austénitiques sont principalement composés de fer, bien sûr, mais ils contiennent également des quantités notables de nickel et de chrome.

C'est la présence de ces éléments, en particulier le nickel, qui stabilise la phase austénitique à température ambiante.

Certains aciers austénitiques peuvent aussi contenir d'autres éléments tels que le manganèse, le cuivre ou le molybdène pour améliorer certaines propriétés ou pour des considérations économiques.

Historique des Aciers Austénitiques

L'histoire des aciers austénitiques est fascinante, mêlant découverte accidentelle, innovations techniques et avancées scientifiques. La genèse de ces aciers remonte au début du XXe siècle.

Les premiers aciers inoxydables, qui étaient essentiellement austénitiques, ont été développés dans le sillage des recherches visant à améliorer la résistance des armes à la corrosion.

En 1912, le métallurgiste allemand Benno Strauss, avec son collègue Eduard Maurer, a découvert que l'ajout de chrome à l'acier le rendait résistant à la corrosion.

Cette découverte était fondamentale, mais le potentiel complet des aciers inoxydables n'a été réalisé que lorsqu'il a été compris que le nickel pouvait stabiliser la structure austénitique à température ambiante.

La recherche scientifique a joué un rôle essentiel dans l'évolution des aciers austénitiques.

Au fur et à mesure que notre compréhension des mécanismes microscopiques de ces aciers s'est affinée, de nouvelles alliages ont été développés pour des applications spécifiques.

Les avancées technologiques du XXe siècle, allant de la construction navale à l'aérospatiale, ont bénéficié des propriétés uniques des aciers austénitiques.

Caractéristiques des Aciers Austénitiques

Les aciers austénitiques sont célèbres pour un ensemble de propriétés qui les rendent indispensables dans une multitude d'applications :

Propriétés mécaniques : La structure cubique à faces centrées de l'austénite confère à ces aciers une ductilité exceptionnelle. Ils peuvent être formés, pliés ou étirés sans se rompre. En termes de résistance à la traction, les aciers austénitiques se situent dans la moyenne par rapport à d'autres types d'aciers inoxydables, mais leur capacité à se déformer sans se rompre les rend précieux dans des applications nécessitant une certaine flexibilité.

Propriétés thermiques et électriques : Les aciers austénitiques possèdent une excellente conductivité thermique, bien qu'ils soient généralement moins bons conducteurs électriques que les aciers ferritiques. Ils conservent également une grande part de leur ductilité même à basse température, ce qui les rend utiles dans des environnements froids.

Résistance à la corrosion : Peut-être la caractéristique la plus reconnue des aciers austénitiques est leur résistance à la corrosion. Grâce à la présence de chrome, qui forme une couche protectrice d'oxyde à la surface de l'acier, ces aciers résistent à la corrosion dans une variété d'environnements, notamment ceux qui sont acides ou salins. Cette résistance est renforcée par des additions d'éléments comme le molybdène ou le nickel.

Principaux Alliages et Leur Composition

Le monde des aciers austénitiques est vaste, avec un certain nombre d'alliages qui se sont distingués par leurs performances et leur utilisation répandue dans l'industrie. Voici quelques-uns des alliages les plus emblématiques :

Acier inoxydable 304 : C'est probablement l'acier inoxydable le plus couramment utilisé. Sa composition comprend généralement environ 18% de chrome et 8% de nickel, d'où sa désignation parfois sous le nom d'acier 18/8. Il offre une excellente résistance à la corrosion, une bonne formabilité et est adapté à de nombreuses applications, des ustensiles de cuisine aux équipements de traitement chimique.

Acier inoxydable 316 : Similaire à l'acier 304 en termes de composition de base, l'acier 316 a l'avantage supplémentaire du molybdène, généralement autour de 2-3%. Cette addition confère à l'acier une meilleure résistance à la corrosion dans des environnements salins ou chlorés, ce qui en fait un choix privilégié pour les applications marines ou les équipements de traitement chimique.

Aciers austénitiques manganèse-nickel : Ces aciers sont des alternatives intéressantes aux aciers traditionnels à base de nickel. Le manganèse est ajouté (jusqu'à 15%) en remplacement d'une partie du nickel pour stabiliser la structure austénitique. Bien qu'ils soient généralement moins résistants à la corrosion que les aciers à base de nickel, ces aciers offrent une excellente ductilité et sont utilisés dans des domaines tels que la construction de réservoirs ou la fabrication de rails de chemin de fer.

Acier inoxydable superausténitique : Ces aciers sont conçus pour offrir une résistance à la corrosion encore plus élevée que les aciers austénitiques traditionnels. Ils contiennent généralement une teneur élevée en chrome (20-25%), en nickel (17-23%) et ajoutent également des éléments tels que le molybdène et le cuivre. Ces alliages sont particulièrement résistants à la corrosion dans des environnements contenant des chlorures, comme l'eau de mer, et sont donc utilisés dans des applications offshore, dans l'industrie pétrochimique, ou encore dans la fabrication d'équipements pour les usines de dessalement.

Tableau de Synthèse : Aciers Austénitiques en Coutellerie

| Nom de l'Acier | Taux de C (%) | Taux de Cr (%) | Taux de Ni (%) | Autres Éléments | Propriétés Principales | Applications en Coutellerie |

|---|---|---|---|---|---|---|

| Inoxydable 304 | 0,08 | 18 | 8 | - | Résistance à la corrosion. Bonne formabilité. | Ustensiles de cuisine, couteaux de table. |

| Inoxydable 316 | 0,08 | 16-18 | 10-14 | Mo: 2-3 | Excellente résistance à la corrosion, notamment en milieu salin. | Couteaux de plongée, couteaux de cuisine haut de gamme. |

| Inoxydable 314 | 0,25 | 23-26 | 19-22 | - | Haute résistance à l'oxydation à haute température. | Couteaux spéciaux pour des conditions extrêmes. |

| Inoxydable 310 | 0,25 | 24-26 | 19-22 | - | Résistance à l'oxydation à haute température. | Lames de couteaux pour des applications spécifiques. |

Note : Les aciers austénitiques ne sont généralement pas les plus couramment utilisés pour la coutellerie, car ils manquent de dureté par rapport à d'autres types d'acier. Cependant, leur excellente résistance à la corrosion les rend utiles dans certaines applications spécifiques, notamment là où la résistance à la rouille est primordiale.

Domaines d'Application

La coutellerie et les instruments chirurgicaux : En raison de leur résistance exceptionnelle à la corrosion, les aciers austénitiques sont privilégiés pour la fabrication d'instruments médicaux et chirurgicaux. Cette propriété assure la longévité de ces outils malgré leur contact fréquent avec des fluides corporels et leur exposition à des processus de stérilisation répétés.

Industrie alimentaire : Que ce soit pour la confection d'ustensiles de cuisine, de plans de travail ou d'équipements industriels, les aciers austénitiques sont choisis pour leur résistance à la corrosion en présence d'aliments acides et de nettoyants agressifs.

Industrie pétrolière et gazière : Dans des environnements souvent exigeants, où la résistance à la corrosion est vitale, les aciers austénitiques sont utilisés pour la fabrication de tuyaux, tubes, et autres équipements destinés à transporter pétrole et gaz.

Construction : Grâce à leur résilience et leur durabilité, les aciers austénitiques trouvent leur place dans le domaine de la construction, notamment pour la fabrication de charpentes, d'éléments de structure ou encore de garde-corps, offrant une longue durée de vie et une maintenance réduite.

Avantages de ces Aciers

Flexibilité et adaptabilité : Ces aciers sont extrêmement versatiles, ce qui permet leur utilisation dans une grande variété d'applications, de la simple cuillère de table aux infrastructures complexes des industries.

Grande résistance à la corrosion : La composition chimique des aciers austénitiques leur confère une résistance exceptionnelle à la corrosion, même dans des environnements hostiles ou en présence de produits chimiques agressifs.

Capacité à être transformé à froid : Grâce à leur ductilité et leur capacité à subir des déformations sans se rompre, les aciers austénitiques peuvent être façonnés, pliés ou étirés à froid, offrant ainsi des possibilités infinies en matière de design et de fabrication.

Conclusion

Les aciers austénitiques se sont imposés comme un pilier dans le monde de la métallurgie, façonnant de nombreux aspects de notre société moderne. Des cuisines de nos maisons aux industries pétrolières, en passant par les instruments médicaux, leur influence est omniprésente.

Ces aciers, réputés pour leur ductilité, leur résistance à la corrosion et leur adaptabilité, ont révolutionné la façon dont nous concevons et utilisons les métaux.

Cependant, comme pour toute technologie, les aciers austénitiques sont confrontés à des défis. Leur production, tout en étant efficace, est soumise aux fluctuations du marché des matières premières, et des innovations sont constamment recherchées pour améliorer leurs propriétés ou en réduire les coûts.

De plus, à mesure que de nouveaux besoins émergent, de nouvelles opportunités s'offrent également, poussant les chercheurs et les industriels à repousser les frontières de ce que ces aciers peuvent accomplir.

Pour en Savoir Plus

La famille des aciers est vaste et diverse. Au-delà des aciers austénitiques, il existe d'autres structures et types d'aciers tout aussi fascinants et essentiels à notre industrie moderne. Si vous souhaitez poursuivre votre exploration des différents aciers et comprendre davantage leurs propriétés et applications, nous vous suggérons les lectures suivantes :

- Martensitique : Découvrez les caractéristiques uniques des aciers martensitiques, leur traitement thermique particulier et leurs applications spécifiques.

- Ferritique : Plongez dans l'univers des aciers ferritiques, reconnus pour leur résistance à la corrosion et leur utilisation dans de nombreux domaines industriels.

- Perlite : Apprenez-en plus sur cette microstructure, qui est le résultat d'un refroidissement lent des aciers dans certaines conditions.

- Bainite : Explorez cette structure qui se situe entre la perlite et la martensite en termes de dureté et de résistance.

- Cémentite : Un composant essentiel de nombreux aciers, la cémentite est cruciale pour déterminer les propriétés de nombreux alliages fer-carbone.

Chacun de ces articles offre une perspective approfondie, vous permettant d'élargir vos connaissances et d'apprécier la complexité et la beauté de la métallurgie des aciers.